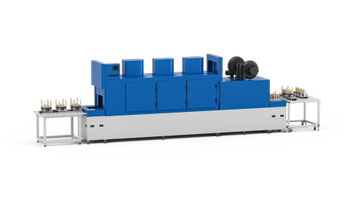

Wärmebehandlung: Schlüsseltechnologie für höchste Performance

Wärmebehandlungsöfen sind wichtige Industrieanlagen, die in einer Vielzahl von Branchen eingesetzt werden: von den anspruchsvollsten Bereichen wie der Automobil- und Luftfahrtindustrie bis hin zu den gängigsten Anwendungen in der Präzisionsmechanik und der Werkzeugherstellung. Diese Anlagen spielen eine entscheidende Rolle bei der Transformation metallischer Werkstoffe . Durch kontrollierte Zyklen aus Erwärmung und Abkühlung verändert das Metall seine innere Struktur und erhält die mechanischen und physikalischen Eigenschaften, die für hohe Leistung, Zuverlässigkeit und Langlebigkeit erforderlich sind.

Bedürfnisse:

Temperaturregelung des Wärmebehandlungsprozesses

Weitere Informationen

Digitale Erfassung der Prozessvariablen

Weitere Informationen

Sicherheitsschwelle für hohe Ofentemperaturen

Weitere Informationen

Steuerung der elektrischen Heizlasten

Weitere Informationen

Messung der Prozesstemperatur

Weitere Informationen