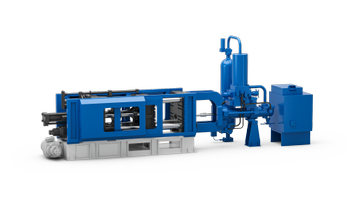

Der Druckguss ist ein Metallgussverfahren, bei dem eine hochpräzise Stahlform verwendet wird, um komplexe Metallteile herzustellen. Das geschmolzene Material – in der Regel Aluminium, Zink oder Magnesium – wird unter hohem Druck in die Form eingespritzt. So entstehen präzise und robuste Komponenten, ideal für die Automobil-, Elektronik- und Energieindustrie ,wo komplexe Geometrien bei geringem Gewicht gefordert sind.

Bedürfnisse:

Überwachung der Schließkraft

Weitere Informationen

Messung der Schließkraftverteilung

Weitere Informationen

Kalibrierung und Prüfung der Zugstangenverformung

Weitere Informationen

Überwachung der Werkzeugposition

Weitere Informationen

Überwachung der Auswerferposition

Weitere Informationen

Druckmessung im Hydraulikkreis

Weitere Informationen

Regelung der elektrischen Heizelemente des Halteofens

Weitere Informationen

Messung der Halteofentemperatur

Weitere Informationen

Das Funktionsprinzip:

Das Druckgussverfahren ist ein Fertigungsprozess zur Herstellung von Metallkomponenten mit hoher Präzision und hervorragender Oberflächenqualität. Dabei werden geschmolzene Metalllegierungen (wie Aluminium, Zink oder Magnesium) in ein vorgeheiztes Stahlwerkzeug eingespritzt. Die Schmelze wird in Halteöfen auf optimaler Temperatur gehalten, um während des gesamten Einspritzvorgangs Homogenität und Fließfähigkeit zu gewährleisten.

Der Prozess gliedert sich in zwei Hauptphasen:

- Einspritzen der Metallschmelze in das Werkzeug

- Abkühlen zur Erstarrung des Werkstücks.

Zunächst wird das Metall geschmolzen und auf Temperatur gehalten, anschließend unter hohem Druck (bis zu 2000 bar) in das Werkzeug eingespritzt.

Die hohe Einspritzgeschwindigkeit und der Druck erzeugen Vibrationen, die die Stabilität der Maschine beeinträchtigen können. Daher muss die Maschine so konstruiert sein, dass sie diesen Belastungen standhält. Der Druck wird auch während der Abkühlphase aufrechterhalten, um eine korrekte Erstarrung des Metalls und die maßliche Genauigkeit des Bauteils zu gewährleisten.

Dieses Verfahren bietet zahlreiche Vorteile bei der Herstellung komplexer Bauteile für z. B. die Automobil-, Elektronik- und Energieindustrie, da es die Produktion hochwertiger Werkstücke mit engen Toleranzen und hoher Prozesseffizienz ermöglicht. Zudem wird der Materialausschuss minimiert, was die Produktionskosten optimiert.

Anforderungen und Technologie:

Beim Druckgussverfahren ist die genaue Überwachung und Steuerung kritischer Variablen für eine effiziente und präzise Herstellung von Metallbauteilen unerlässlich:

- Temperatur der Metallschmelze,

- Einspritzdruck,

- Werkzeugschließkraft und -geometrie,

- Werkzeugposition.

Eine geeignete Schmelzetemperatur, abhängig von der verwendeten Legierung, ist entscheidend, um eine homogene und fließfähige Metallschmelze zu gewährleisten und so die Prozesswiederholbarkeit während der Einspritzphase sicherzustellen.

Ebenso wichtig ist die Drucküberwachung im Hydrauliksystem: In Druckgussverfahren können Drücke von bis zu 2000 bar entstehen, wobei unentdeckte Druckspitzen die Maschine beschädigen und zu Ausfällen führen können.

Schließlich stellt die Überwachung von Werkzeugschließkraft und -geometrie während der Öffnungs- und Schließphasen sicher, dass eine gleichbleibend hohe Produktqualität erreicht wird, und ermöglicht zugleich die frühzeitige Erkennung möglicher Anomalien, was das Risiko von Störungen und kostspieligen Maschinenstillständen reduziert.