Bedürfnisse:

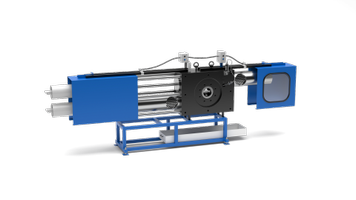

Automatisierung für automatische Siebwechsler

Weitere Informationen

Temperaturregelung

Weitere Informationen

Überwachung des Drucks des geschmolzenen Polymers

Weitere Informationen

Überwachung des hydraulischen Drucks

Weitere Informationen